하루 35만 5000개의 Pro V1·V1x가 탄생하는 곳

태국 라용 타이틀리스트 볼 플랜트4(BP4)

태국 파타야 인근 라용의 ‘아쿠쉬네트 타이틀리스트 볼 플랜트4(BP4)’. BP4 건물 바깥으로 태국 국기와 타이틀리스트 로고 깃발이 나란히 펄럭이는 이곳에서 전 세계 골퍼들이 ‘애정’하는 Pro(프로) V1과 Pro V1x 볼이 쉴 새 없이 생산되고 있다. 하루 생산량은 약 35만 5000개. 약 3만 더즌 분량이다.

2000년 Pro V1 출시 전까지 운영됐던 BP1을 시작으로 BP2는 투어소프트, 벨로시티 등의 제품을 생산하고 있으며 BP3은 Pro V1과 Pro V1x에 Pro V1x 레프트대시 모델까지 만든다. 타이틀리스트 볼 플랜트가 미국 매사추세츠주 뉴베드퍼드가 아닌 곳에 지어진 건 2010년 태국에 들어선 BP4가 처음이다. BP4에서 탄생한 아이들은 전 세계 물류 허브라는 이점을 등에 업고 한국, 일본 등 아시아는 물론 유럽 시장으로 나가고 있으며 일부는 미국프로골프(PGA) 투어에도 공급된다.

태국으로 옮겨온 미국 뉴베드퍼드 DNA

“BP4는 설비와 공정에 있어 BP3과 사실상 쌍둥이입니다. 동일 공정과 품질을 보장한다는 뜻이죠. BP4 관리자들은 모두 미국에서 짧게는 6개월, 길게는 1년씩 전문 교육을 받았고요.” 이홍우 아쿠쉬네트 타이틀리스트 골프볼 사업부 본부장의 말이다.

BP4의 모든 기술과 시스템, 장비는 미국의 BP3과 동일하며 품질보증시스템, 결함관리시스템은 24시간 내내 온라인으로 실시간 관리된다. 완벽한 제조 공정과 프로세스 투명성의 비교·검열 목적으로 BP3에 실시간 자동 보고된다. BP4 근무자들은 1년에 한 번씩 미국에서 품질관리 프로그램을 마스터해야만 한다.

300여 단계 거쳐 탄생하는 Pro V1

코어 제작부터 마지막 패키징까지 하나의 Pro V1 골프볼이 생산되기까지 거치는 단계는 총 300개 이상이다. 이 과정에서 타이틀리스트가 갖고 있는 골프볼 관련 특허만 1800개 가까이 된다. 매년 50~100여 개의 새로운 특허를 취득하고 있다. 코어의 재질과 사이즈, 커버 구성, 코어·케이싱 레이어·커버 등의 조합법, 딤플 패턴과 개수 등의 디자인, 제작 공정, 페인트 시스템 등에 있어 그물망 같은 특허 보유를 자랑한다.

코어와 케이싱 레이어

골프볼의 엔진인 코어를 제작하는 게 골프볼 생산의 첫 단계다. 일관된 무게와 컴프레션, 초기 속도를 가질 수 있게 원재료(폴리부타디엔 등)를 타이틀리스트만의 배합 원칙에 따라 혼합한다. 이 혼합물이 특정 온도와 압력에 따라 몰딩되면 단단하고 탄력 있는 코어로 바뀐다.

코어 제작의 모든 단계는 품질관리공정을 거친다. 코어로 제작되기 전 납작한 밀가루 반죽 같은 시트 상태일 때부터 각 덩어리의 샘플을 추출해 퍼포먼스 기준에 부합하는지 테스트하는 과정이다.

코어를 둥글게 감싸는 케이싱 레이어는 언뜻 보기에 투명 플라스틱 같다. 실체는 고탄력 열가소성 아이노머다. 습기로부터 코어를 보호하는 동시에 스피드를 높이고 스핀양을 조절하는 역할을 한다. 컴프레션 몰딩 과정을 거치면 이 케이싱 레이어가 코어와 한 몸이 된다.

달걀 노른자처럼 생긴 코어에 케이싱 레이어가 흰자처럼 구분돼있었는데 접합 단계를 지난 결과물엔 흰자는 온데간데없다. 노른자에 아주 얇은 막이 씌워져 있을 뿐이다.

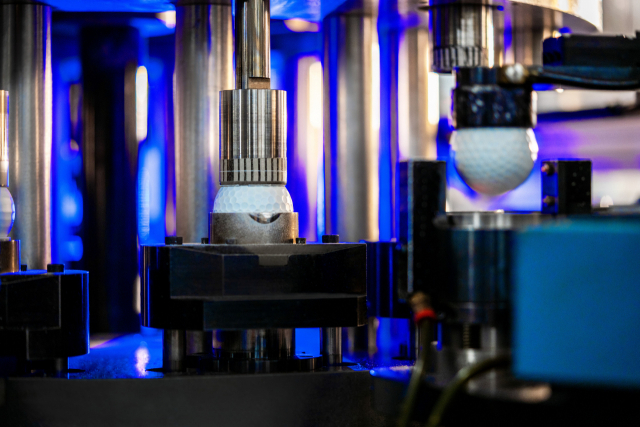

호두과자 틀 같은 캐비티

골프볼을 골프볼로 보이게 하는 건 커버다. 우레탄 몰딩은 코어에 커버를 입히는 과정이다. 호두과자를 만드는 틀 같은 캐비티에 케이싱 레이어를 입은 코어가 자리 잡으면 기다렸다는 듯 위아래에서 2개의 몰드가 빈틈없이 코어를 감싼다. 냉각 과정 뒤의 결과물은 골프볼 완성품에 근접한 모습이다.

호두과자 틀 같이 생긴 수만 개의 캐비티가 커버를 입히고 딤플 패턴을 이식해 골프볼로서의 정체성을 구현한다. 캐비티 제작에 쓰이는 금속 재질의 작업용 기계 호브도 타이틀리스트가 직접 제작한다.

타이틀리스트 골프볼 R&D팀의 데릭 래드 디렉터는 “매우 어렵고 값비싼 과정이지만 모든 몰드 캐비티 하나하나가 정밀한 품질을 동일하게 생산함으로써 골퍼에게 일관된 볼 비행을 제공하고 모든 골프볼에 일관된 품질을 보장하는 유일한 방법”이라고 설명했다.

메이크업은 선택 아닌 필수

골프볼을 더 골프볼답게 꾸미는 작업이 남아있다. 이를테면 메이크업 단계인 셈인데 겉모습을 돋보이게 할 뿐 아니라 내구성 강화 기능도 있어 선택이 아닌 필수다.

세라믹 돌을 이용한 세척으로 가장 깨끗한 상태에 이르면 두 번의 페인트 과정에 들어간다. 처음은 프라임 코팅. 골프볼이 더 밝은 흰색을 갖게, 그리고 우레탄 커버를 자외선으로부터 보호하는 기능을 한다. 다음은 페인트 스프레이로 샤워할 시간. 페인트룸에 도착한 골프볼은 자동화된 컨베이어 벨트 위에서 회전하고 위아래 정확한 각도에서 분사되는 스프레이를 맞는다. 볼 표면 전체에 균일하게 도포돼야 공기역학적으로 일관성을 유지할 수 있다.

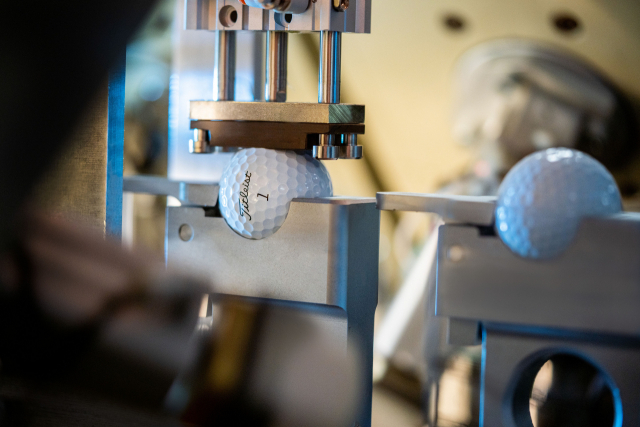

제품 이름, 사이드 스탬프, 로고 프린트 과정과 전수 검사, X-레이 검사까지 거쳐야 비로소 패키징을 통해 골퍼를 만날 만반의 준비를 마친다.

래드 디렉터의 말이다. “타이틀리스트 골프볼 R&D와 생산 측면에서 우리는 ‘프로세스’를 강조합니다. ‘프로세스 엑설런스(공정과 절차의 우수성)’는 아쿠쉬네트 컴퍼니의 설립 원칙이었고 오늘날에도 여전히 우리를 인도하는 핵심 기둥이죠. 모든 공정과 모든 단계를 우리가 직접 보유하고 있습니다. 자사 설비에서 자사 직원들이 생산한 최고의 퍼포먼스, 최상 품질의 골프볼을 우리 스스로 만들어 낸다는 데 큰 자부심을 갖고 있습니다.”

BP4가 2022년까지 출고한 제품은 7000만 더즌에 이르는데 불량반품률은 0.000000081%라고 한다. 1000만 개 중 1개 미만 수준이다.

[서울경제 골프먼슬리]

Copyright © 서울경제. 무단전재 및 재배포 금지.

- 한동훈 '욱일기 사용제한 폐지 강력 반대…폐지 발의 시의원들 엄정 조치'

- 대화 손 뿌리친 전공의 대표…SNS에 한줄로 '韓 의료 미래 없다'

- 박단 대전협 비대위원장, 尹 만난 뒤 '대한민국 의료의 미래는 없다'

- 알리·테무에 무너진 국내 쇼핑몰…1~3위 중 두 곳이 中업체

- [영상]지진에 호텔 옥상 수영장 '출렁출렁'…침착하게 버틴 투숙객 포착

- 류삼영 43% 나경원 48%-강태웅 47% 권영세 40%…‘한강벨트’도 살얼음판[여론조사]

- ‘소득 4400만원’ 맞벌이 가구도 근로장려금 받는다…소득요건 올려 지원 확대

- 중국에 도착한 푸바오 어리둥절한 표정…“여기가 어디?”

- [영상]조국혁신당 ‘한강벨트’서도 위력…용산 21%·동작을 20% [여론조사]

- 한동훈 '범죄자와 싸우는데 큰절' 왜 하나”…이재명, 시장 바닥서 큰절